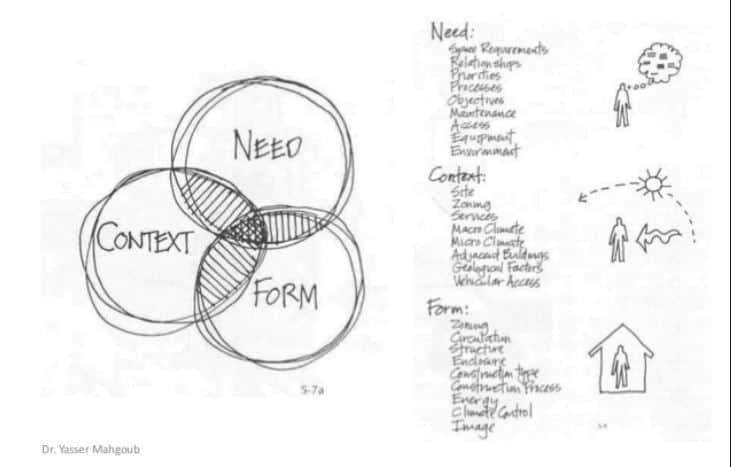

¿Qué es un Análisis Arquitectónico?

¿Qué es CorelDraw y Para qué sirve?

Proyecto Impresiona con su Arquitectura de Formas Orgánicas e Irregulares

Arquitectura Hostil: Impacto y Alternativas en Ciudades

¿Qué es un departamento dúplex?

Colores neutros en arquitectura: entiende su significado

Luz cenital: qué es y cómo aplicarla en arquitectura

El Briefing en arquitectura

Consejos para la decoración navideña ¡Hazlo Tú Mismo y Consigue Interiores de Lujo!

Iluminación centrada en el ser humano: ¿Cómo potencia el bienestar?

Destructivismo: ¿Cómo la guerra impacta en la arquitectura?

10 ideas Top para diseño de Baños Pequeños

Muebles de cocina PNG con fondo transparente

Materiales para maquetas de arquitectura

El hormigón visto

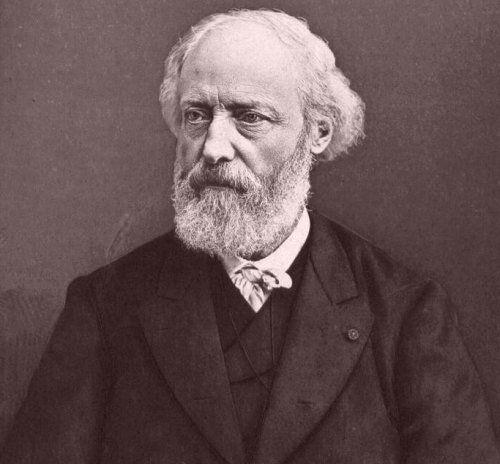

Eugene Viollet-le-Duc - Aportes , Arquitectura y biografía

Geometría Descriptiva

¿Qué son los ladrillos refractarios y para qué sirven?

Tabla de dosificación de concreto

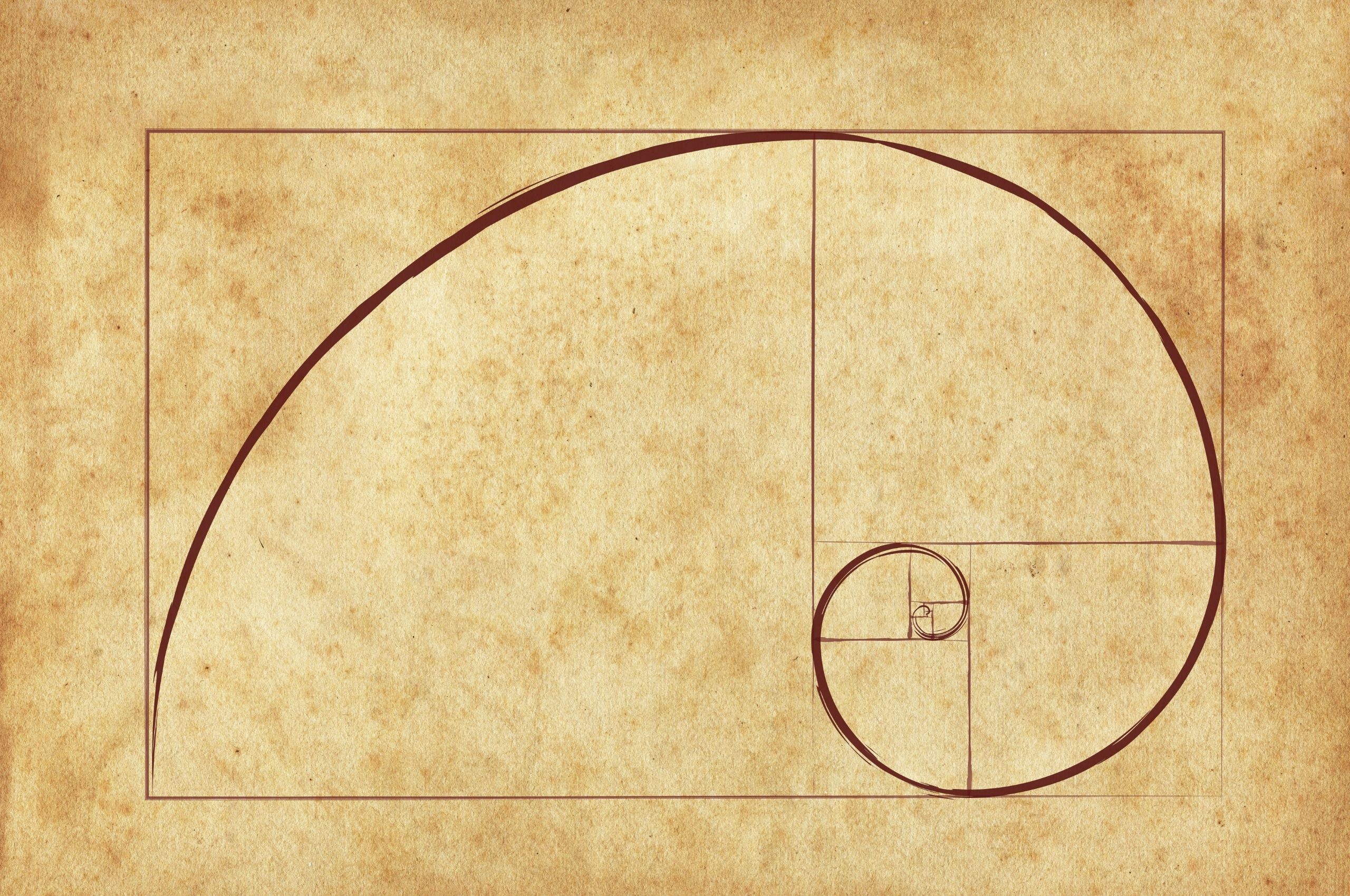

Proporción Áurea

El arte paleocristiano

¿Qué es un programa arquitectónico?

Arquitectura colonial

¿Qué son las casas sustentables?