Historia del Concreto y sus antecedentes en la construcción

La historia del concreto es tan antigua que ni siquiera sabemos cuándo y dónde comienza. Es una historia de descubrimiento, experimentación y misterio. Emperadores y reyes se convirtieron en leyendas al erigir grandes estructuras de hormigón, algunas de las cuales siguen siendo un misterio para los ingenieros de hoy. Muchos de los arquitectos más hábiles de la historia encontraron inspiración en losas del material de construcción gris.

El período de tiempo durante el cual el concreto se inventó por primera vez depende de cómo se interprete el término "concreto". Los materiales antiguos eran cementos crudos hechos por trituración y quema de yeso o piedra caliza. La cal también se refiere a la piedra caliza triturada y quemada. Cuando se agregaron arena y agua a estos cementos, se convirtieron en mortero, que era un material parecido al yeso utilizado para adherir piedras entre sí. Durante miles de años, estos materiales se mejoraron, se combinaron con otros materiales y, finalmente, se transformaron en el hormigón moderno.

El concreto de hoy se fabrica utilizando cemento Portland, agregados gruesos y finos de piedra y arena, y agua. Los aditivos son productos químicos que se agregan a la mezcla de concreto para controlar sus propiedades de fraguado y se usan principalmente al colocar concreto durante condiciones ambientales extremas, como temperaturas altas o bajas, condiciones de viento, etc.

El precursor del concreto se inventó alrededor del año 1300 a. C., cuando los constructores de Oriente Medio descubrieron que cuando cubrían el exterior de sus fortalezas de arcilla y paredes caseras con un recubrimiento delgado y húmedo de piedra caliza quemada, reaccionaban químicamente con los gases en el aire para formarse. Una superficie dura y protectora. Esto no fue concreto, pero fue el comienzo del desarrollo del cemento.

Los primeros materiales compuestos cementosos típicamente incluían piedra caliza, arena y agua quemada y triturada con mortero, que se usaba para la construcción con piedra, en lugar de fundir el material en un molde, que es esencialmente la forma en que se usa el hormigón moderno, siendo el molde el concreto. formas

Como uno de los componentes clave del concreto moderno, el cemento ha existido durante mucho tiempo. Hace aproximadamente 12 millones de años en lo que hoy es Israel, los depósitos naturales se formaron por reacciones entre la piedra caliza y el esquisto bituminoso que se produjeron por combustión espontánea. Sin embargo, el cemento no es concreto.

El concreto es un material de construcción compuesto y los ingredientes, de los cuales el cemento es solo uno, han cambiado con el tiempo y están cambiando incluso ahora. Las características de rendimiento pueden cambiar de acuerdo con las diferentes fuerzas que el concreto deberá resistir. Estas fuerzas pueden ser graduales o intensas, pueden venir desde arriba (gravedad), por debajo (levantamiento del suelo), los lados (cargas laterales), o pueden tomar la forma de erosión, abrasión o ataque químico. Los ingredientes del concreto y sus proporciones se llaman la mezcla de diseño.

Uso temprano del concreto

Las primeras estructuras similares a hormigón fueron construidas por los comerciantes o beduinos de Nabataea que ocuparon y controlaron una serie de oasis y desarrollaron un pequeño imperio en las regiones del sur de Siria y el norte de Jordania en alrededor del 6500 a.

Más tarde descubrieron las ventajas de la cal hidráulica, es decir, el cemento que se endurece bajo el agua, y en el 700 AC, estaban construyendo hornos para suministrar mortero para la construcción de casas de mampostería, pisos de concreto y cisternas subterráneas a prueba de agua. Las cisternas se mantuvieron en secreto y fueron una de las razones por las cuales los Nabatea pudieron prosperar en el desierto.

Al hacer concreto, el Nabataea entendió la necesidad de mantener la mezcla lo más seca o baja posible, ya que el exceso de agua introduce vacíos y debilidades en el concreto. Sus prácticas de construcción incluían apisonar el hormigón recién colocado con herramientas especiales. El proceso de apisonamiento produjo más gel, que es el material de unión producido por las reacciones químicas que tienen lugar durante la hidratación y que unen las partículas y el agregado.

Como los romanos tenían 500 años después, los Nabataea tenían un material disponible localmente que podía usarse para hacer que su cemento fuera impermeable. Dentro de su territorio se encontraban importantes depósitos superficiales de arena fina de sílice.

El agua subterránea que se filtra a través de la sílice puede transformarla en un material de puzolana, que es una ceniza volcánica arenosa. Para fabricar cemento, Nabataea localizó los depósitos y recogió este material y lo combinó con cal, luego lo calentó en los mismos hornos que usaban para hacer su cerámica, ya que las temperaturas deseadas se encuentran dentro del mismo rango.

Alrededor del año 5600 aC a lo largo del río Danubio en el área del antiguo país de Yugoslavia, las casas se construyeron con un tipo de concreto para pisos.

Egipto

Alrededor del 3000 aC, los antiguos egipcios usaban barro mezclado con paja para formar ladrillos. El barro con paja es más similar al adobe que al concreto. Sin embargo, también utilizaron morteros de yeso y cal para construir las pirámides, aunque la mayoría de nosotros pensamos que el mortero y el hormigón son dos materiales diferentes.

La Gran Pirámide en Giza requirió aproximadamente 500,000 toneladas de mortero, que se usó como material de cama para las piedras de revestimiento que formaban la superficie visible de la pirámide terminada. Esto permitió que los albañiles de piedra tallaran y colocaran piedras de revestimiento con juntas abiertas no más anchas de 1/50-pulgada.

China

Casi al mismo tiempo, los chinos del norte utilizaron una forma de cemento en la construcción de barcos y en la construcción de la Gran Muralla. Las pruebas del espectrómetro han confirmado que un ingrediente clave en el mortero utilizado en la Gran Muralla y en otras estructuras chinas antiguas era el gluten, el arroz pegajoso. Algunas de estas estructuras han resistido la prueba del tiempo y han resistido incluso los esfuerzos modernos de demolición.

Roma

Hacia el 600 a. C., los griegos habían descubierto un material de puzolana natural que desarrollaba propiedades hidráulicas cuando se mezclaba con cal, pero los griegos no eran tan prolíficos en la construcción con concreto como los romanos. Para el 200 aC, los romanos estaban construyendo muy exitosamente el concreto, pero no era como el concreto que usamos hoy. No era un material plástico que fluía y se vertía en las formas, sino más bien como escombros cementados.

Los romanos construyeron la mayoría de sus estructuras apilando piedras de diferentes tamaños y rellenando a mano los espacios entre las piedras con mortero. Sobre el suelo, las paredes estaban revestidas por dentro y por fuera con ladrillos de arcilla que también servían como formas para el concreto.

El ladrillo tenía poco o ningún valor estructural y su uso era principalmente cosmético. Antes de este tiempo, y en la mayoría de los lugares en ese momento (incluido el 95% de Roma), los morteros comúnmente utilizados eran un simple cemento de piedra caliza que se endurecía lentamente al reaccionar con el dióxido de carbono en el aire. La verdadera hidratación química no tuvo lugar. Estos morteros eran débiles.

Para las estructuras más majestuosas y artísticas de los romanos, así como para su infraestructura terrestre que requiere más durabilidad, hicieron cemento a partir de una arena volcánica naturalmente reactiva llamada harena fossicia. Para las estructuras marinas y aquellas expuestas al agua dulce, como puentes, diques, desagües pluviales y acueductos, utilizaron una arena volcánica llamada pozzuolana. Estos dos materiales probablemente representan el primer uso a gran escala de un agente de unión verdaderamente cementoso. Pozzuolana y Harena Fossicia.reaccione químicamente con la cal y el agua para hidratarse y solidificarse en una masa similar a una roca que se puede usar bajo el agua.

Los romanos también utilizaron estos materiales para construir grandes estructuras, como los baños romanos, el Panteón y el Coliseo, y estas estructuras aún se mantienen en pie. Como aditivos, utilizaron grasa animal, leche y materiales de sangre que reflejan métodos muy rudimentarios. Por otro lado, además de usar las puzolanas naturales, los romanos aprendieron a fabricar dos tipos de puzolanas artificiales: arcilla caolinítica calcinada y piedras volcánicas calcinadas, que, junto con los espectaculares logros de construcción de los romanos, son evidencia de un alto nivel. De sofisticación técnica para esa época.

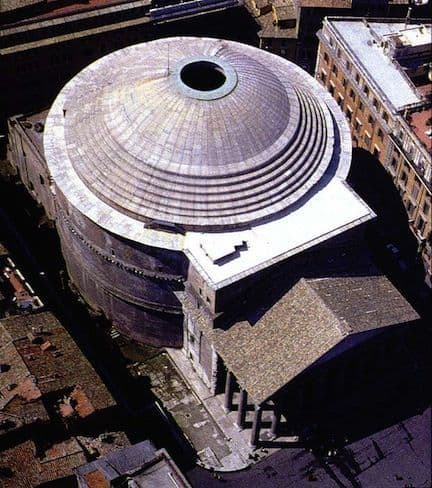

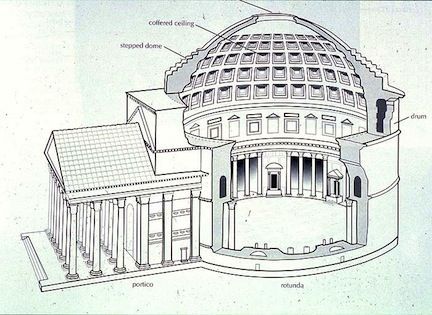

El panteón

Construido por el emperador Adriano de Roma y completado en 125 dC, el Panteón tiene la cúpula de hormigón sin refuerzo más grande jamás construida. La cúpula tiene 142 pies de diámetro y tiene un orificio de 27 pies, llamado oculus, en su pico, que está a 142 pies sobre el piso. Se construyó en su lugar, probablemente comenzando por encima de las paredes exteriores y construyendo capas cada vez más delgadas mientras se trabaja hacia el centro.

El Panteón tiene muros exteriores de 26 pies de ancho y 15 pies de profundidad y hechos de cemento de puzolana (cal, arena volcánica reactiva y agua) aplastados sobre una capa de agregados de piedra densa. Que la cúpula aún exista es algo así como una casualidad. El asentamiento y el movimiento durante casi 2.000 años, junto con terremotos ocasionales, han creado grietas que normalmente habrían debilitado la estructura lo suficiente para que, a estas alturas, ya debería haber caído.

Las paredes exteriores que sostienen la cúpula contienen siete nichos espaciados uniformemente con cámaras entre ellos que se extienden hacia el exterior. Estos nichos y cámaras, originalmente diseñados solo para minimizar el peso de la estructura, son más delgados que las partes principales de las paredes y actúan como juntas de control que controlan las ubicaciones de las grietas.

Las tensiones causadas por el movimiento se alivian al agrietarse en los nichos y cámaras. Esto significa que la cúpula está soportada esencialmente por 16 pilares de hormigón gruesos, estructuralmente sanos, formados por las porciones de las paredes exteriores entre los nichos y las cámaras. Otro método para ahorrar peso fue el uso de agregados muy pesados bajos en la estructura, y el uso de agregados más ligeros, menos densos, como la piedra pómez, alto en las paredes y en la cúpula. Las paredes también se estrechan en espesor para reducir el peso hacia arriba.

Gremios romanos

Otro secreto del éxito de los romanos fue el uso de gremios comerciales. Cada comercio tenía un gremio cuyos miembros eran responsables de transmitir sus conocimientos de materiales, técnicas y herramientas a los aprendices y a las legiones romanas. Además de luchar, las legiones fueron entrenadas para ser autosuficientes, por lo que también fueron entrenadas en métodos de construcción e ingeniería.

Hitos tecnológicos

Durante la Edad Media, la tecnología del hormigón se arrastró hacia atrás. Después de la caída del Imperio Romano en 476 dC, las técnicas para fabricar cemento puzolánico se perdieron hasta que el descubrimiento en 1414 de manuscritos que describían esas técnicas reavivó el interés en construir con concreto.

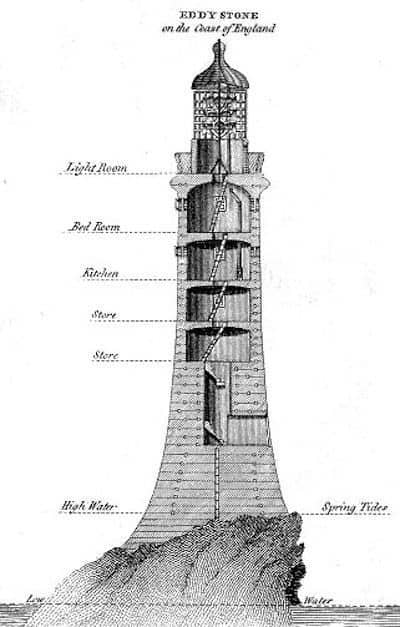

No fue hasta 1793 que la tecnología dio un gran paso adelante cuando John Smeaton descubrió un método más moderno para producir cal hidráulica para cemento. Utilizó piedra caliza que contenía arcilla que se quemó hasta que se convirtió en escoria, que luego se trituró en polvo. Utilizó este material en la reconstrucción histórica del faro de Eddystone en Cornwall, Inglaterra.

- Grabado del faro de Smeaton en Eddystone Rocks.

Después de 126 años, fracasó debido a la erosión de la roca sobre la que se encontraba.

Finalmente, en 1824, un inglés llamado Joseph Aspdin inventó el cemento Portland quemando tiza y arcilla finamente molidas en un horno hasta que se eliminó el dióxido de carbono. Fue nombrado cemento "Portland" porque se parecía a las piedras de construcción de alta calidad encontradas en Portland, Inglaterra.

Se cree que Aspdin fue el primero en calentar materiales de alúmina y sílice hasta el punto de vitrificación, lo que dio como resultado la fusión. Durante la vitrificación, los materiales se vuelven como vidrio. Aspdin refinó su método dosificando cuidadosamente la piedra caliza y la arcilla, pulverizándolas y luego quemando la mezcla en clinker, que luego se trituró en cemento acabado.

Composición del cemento Portland moderno

Antes de que se descubriera el cemento Portland, y algunos años después, se utilizaban grandes cantidades de cemento natural, que se producía al quemar una mezcla natural de cal y arcilla. Debido a que los ingredientes del cemento natural están mezclados por la naturaleza, sus propiedades varían ampliamente.

El cemento Portland moderno se fabrica según estándares detallados. Algunos de los muchos compuestos que se encuentran en él son importantes para el proceso de hidratación y las características químicas del cemento. Se fabrica calentando una mezcla de piedra caliza y arcilla en un horno a temperaturas entre 1,300 ° F y 1,500 ° F. Hasta el 30% de la mezcla se funde, pero el resto permanece en estado sólido, experimentando reacciones químicas que pueden ser lentas.

Finalmente, la mezcla forma un clinker, que luego se tritura en polvo. Se agrega una pequeña proporción de yeso para reducir la velocidad de hidratación y mantener el concreto durante más tiempo. Entre 1835 y 1850, se realizaron por primera vez pruebas sistemáticas para determinar la resistencia a la compresión y la tracción del cemento, junto con los primeros análisis químicos precisos. No fue hasta alrededor de 1860 que los cementos de Portland de composición moderna se produjeron por primera vez.

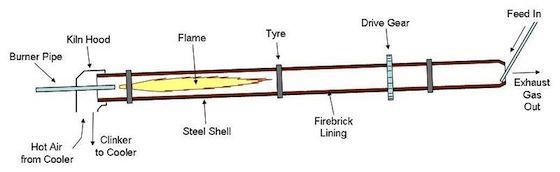

Hornos

En los primeros días de la producción de cemento Portland, los hornos eran verticales y estacionarios. En 1885, un ingeniero inglés desarrolló un horno más eficiente que era horizontal, ligeramente inclinado y que podía girar. El horno rotatorio proporcionó un mejor control de la temperatura e hizo un mejor trabajo de mezcla de materiales.

Para 1890, los hornos rotatorios dominaban el mercado. En 1909, Thomas Edison recibió una patente para el primer horno largo. Este horno, instalado en Edison Portland Cement Works en New Village, Nueva Jersey, tenía 150 pies de largo. Esto era aproximadamente 70 pies más largo que los hornos en uso en ese momento. Los hornos industriales de hoy pueden tener hasta 500 pies de largo.

Hitos del edificio

Aunque hubo excepciones, durante el 19 ºsiglo, el hormigón fue utilizado principalmente para edificios industriales. Fue considerado socialmente inaceptable como material de construcción por razones estéticas. El primer uso generalizado del cemento Portland en la construcción de viviendas fue en Inglaterra y Francia entre 1850 y 1880 por el francés Francois Coignet, quien agregó varillas de acero para evitar que las paredes exteriores se extendieran, y luego las usó como elementos de flexión.

La primera casa construida con concreto reforzado fue una casita de servicio construida en Inglaterra por William B. Wilkinson en 1854. En 1875, el ingeniero mecánico estadounidense William Ward completó la primera casa de concreto reforzado en los Estados Unidos. Todavía se encuentra en Port Chester, Nueva York. Ward fue diligente en el mantenimiento de registros de construcción, por lo que se sabe mucho sobre esta casa.

Fue construido en concreto debido al temor de fuego de su esposa, y para ser más aceptable socialmente, fue diseñado para parecerse a la mampostería. Este fue el comienzo de lo que hoy es una industria de $ 35 mil millones que emplea a más de 2 millones de personas solo en los Estados Unidos.

En 1891, George Bartholomew vertió la primera calle de concreto en los EE. UU., Y todavía existe en la actualidad. El concreto utilizado para esta calle se probó a aproximadamente 8,000 psi, que es aproximadamente el doble de la resistencia del concreto moderno utilizado en la construcción residencial.

Para 1897, Sears Roebuck estaba vendiendo tambores de 50 galones de cemento Portland importado por $ 3.40 cada uno. Aunque en 1898 los fabricantes de cemento utilizaban más de 90 fórmulas diferentes, para 1900, las pruebas básicas, si no los métodos de fabricación, se habían estandarizado.

Durante finales de los 19 º siglo, el uso del hormigón armado se está desarrollando más o menos simultáneamente por un alemán, GA Wayss, un francés, Francois Hennebique, y un estadounidense, Ernest L. Ransome. Ransome comenzó a construir con concreto reforzado con acero en 1877 y patentó un sistema que usaba varillas cuadradas torcidas para mejorar la unión entre el acero y el concreto. La mayoría de las estructuras que construyó eran industriales.

Hennebique comenzó a construir casas reforzadas con acero en Francia a fines de la década de 1870. Recibió patentes en Francia y Bélgica para su sistema y tuvo un gran éxito, eventualmente construyendo un imperio mediante la venta de franquicias en grandes ciudades. Promovió su método dando conferencias en conferencias y desarrollando los estándares de su propia empresa. Al igual que Ransome, la mayoría de las estructuras que Hennebique construyó eran industriales. En 1879, Wayss compró los derechos de un sistema patentado por un francés llamado Monier, quien comenzó a usar acero para reforzar macetas de flores de concreto y contenedores de plantación. Wayss promovió el sistema Wayss-Monier.

En 1902, August Perret diseñó y construyó un edificio de apartamentos en París utilizando concreto reforzado con acero para las columnas, vigas y losas. El edificio no tenía muros de apoyo, pero sí tenía una fachada elegante, lo que ayudó a que el concreto fuera más socialmente aceptable. El edificio fue admirado ampliamente y el hormigón se usó más ampliamente como material arquitectónico y como material de construcción. Su diseño fue influyente en el diseño de edificios de concreto reforzado en los años siguientes.

En 1904, se construyó el primer edificio alto de concreto en Cincinnati, Ohio. Tiene 16 pisos o 210 pies de altura.

En 1911, el puente Risorgimento fue construido en Roma. Se extiende por 328 pies.

En 1913, la primera carga de premezcla se entregó en Baltimore, Maryland. Cuatro años después, la Oficina Nacional de Normas (ahora Oficina Nacional de Normas y Tecnología) y la Sociedad Americana para Pruebas y Materiales (ahora ASTM International) establecieron una fórmula estándar para el cemento Portland.

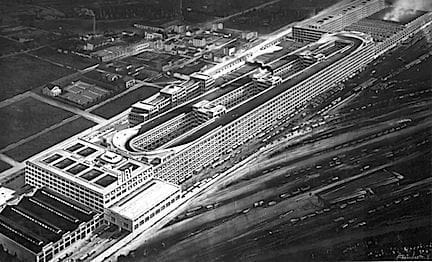

En 1915, Matte Trucco construyó el Fiat-Lingotti Autoworks de cinco pisos en Turín usando concreto reforzado. El edificio tenía una pista de pruebas de automóviles en el techo.

Eugène Freyssinet fue un ingeniero francés y pionero en el uso de la construcción de concreto reforzado. En 1921, construyó dos gigantescos hangares de aeronaves de arco parabólico en el aeropuerto de Orly en París. En 1928, se le concedió una patente para concreto pretensado.

Arrastre de aire

En 1930, se desarrollaron agentes de arrastre de aire que aumentaron en gran medida la resistencia del hormigón a la congelación y mejoraron su trabajabilidad. El arrastre de aire fue un desarrollo importante para mejorar la durabilidad del hormigón moderno. El arrastre de aire es el uso de agentes que, cuando se agregan al concreto durante la mezcla, crean muchas burbujas de aire que son extremadamente pequeñas y están muy separadas, y la mayoría de ellas permanecen en el concreto endurecido. El concreto se endurece a través de un proceso químico llamado hidratación.

Para que se produzca la hidratación, el concreto debe tener una relación mínima de agua a cemento de 25 partes de agua por 100 partes de cemento. El agua en exceso de esta relación es agua excedente y ayuda a que el concreto sea más viable para las operaciones de colocación y acabado. A medida que el concreto se seca y se endurece, el agua sobrante se evaporará, dejando la superficie del concreto porosa.

El agua del entorno circundante, como la lluvia y el deshielo, puede entrar en estos poros. El clima helado puede convertir esta agua en hielo. A medida que eso sucede, el agua se expande, creando pequeñas grietas en el concreto que crecerán a medida que se repita el proceso, lo que eventualmente provocará descamación y deterioro de la superficie, lo que se denomina desconchado. Cuando el concreto ha sido arrastrado por el aire, estas pequeñas burbujas se pueden comprimir levemente, absorbiendo parte del estrés creado por la expansión cuando el agua se convierte en hielo.

El aire atrapado también mejora la capacidad de trabajo porque las burbujas actúan como un lubricante entre el agregado y las partículas en el concreto. También, el aire atrapado está compuesto de burbujas más grandes atrapadas en el concreto y no se considera beneficioso. el agua se expande, creando pequeñas grietas en el concreto que crecerán a medida que se repita el proceso, lo que eventualmente provocará descamación y deterioro de la superficie, lo que se denomina desconchado.

Cuando el concreto ha sido arrastrado por el aire, estas pequeñas burbujas se pueden comprimir levemente, absorbiendo parte del estrés creado por la expansión cuando el agua se convierte en hielo. Así mismo, el aire atrapado también mejora la capacidad de trabajo porque las burbujas actúan como un lubricante entre el agregado y las partículas en el concreto. El aire atrapado está compuesto de burbujas más grandes atrapadas en el concreto y no se considera beneficioso. el agua se expande, creando pequeñas grietas en el concreto que crecerán a medida que se repita el proceso, lo que eventualmente provocará descamación y deterioro de la superficie, lo que se denomina desconchado.

Cuando el concreto ha sido arrastrado por el aire, estas pequeñas burbujas se pueden comprimir levemente, absorbiendo parte del estrés creado por la expansión cuando el agua se convierte en hielo. A su vez aire atrapado también mejora la capacidad de trabajo porque las burbujas actúan como un lubricante entre el agregado y las partículas en el concreto. El aire atrapado está compuesto de burbujas más grandes atrapadas en el concreto y no se considera beneficioso. absorbiendo algo del estrés creado por la expansión a medida que el agua se convierte en hielo. El aire atrapado también mejora la capacidad de trabajo porque las burbujas actúan como un lubricante entre el agregado y las partículas en el concreto.

Otra punto es que el aire atrapado está compuesto de burbujas más grandes atrapadas en el concreto y no se considera beneficioso. absorbiendo algo del estrés creado por la expansión a medida que el agua se convierte en hielo. El aire atrapado también mejora la capacidad de trabajo porque las burbujas actúan como un lubricante entre el agregado y las partículas en el concreto. El aire atrapado está compuesto de burbujas más grandes atrapadas en el concreto y no se considera beneficioso.

Concha fina

La pericia en la construcción con concreto reforzado eventualmente permitió el desarrollo de una nueva forma de construir con concreto; La técnica de cubierta delgada involucra la construcción de estructuras, como techos, con una cubierta de hormigón relativamente delgada. Las cúpulas, arcos y curvas compuestas se construyen típicamente con este método, ya que son formas naturalmente fuertes.

En 1930, el ingeniero español Eduardo Torroja diseñó una cúpula de poca altura para el mercado en Algeciras, con un grosor de 3½ pulgadas que se extendía a 150 pies. Se utilizaron cables de acero para formar un anillo de tensión. Casi al mismo tiempo, el italiano Pier Luigi Nervi comenzó a construir hangares para la Fuerza Aérea Italiana, como se muestra en la foto de abajo.

Los hangares se colocaron en su lugar, pero gran parte del trabajo de Nervi utilizó concreto prefabricado.

Probablemente la persona más lograda en la construcción con técnicas de armazón de concreto fue Félix Candela, un matemático-ingeniero-arquitecto español que practicó principalmente en la Ciudad de México. El techo del Laboratorio de rayos cósmicos en la Universidad de la Ciudad de México se construyó con un espesor de 5/8 pulgadas. Su forma de marca era el paraboloide hiperbólico. Aunque el edificio que se muestra en la foto de abajo no fue diseñado por Candela, es un buen ejemplo de un techo de paraboloide hiperbólico.

Algunos de los techos más llamativos del mundo se han construido con tecnología de concha delgada, como se muestra a continuación.

Algunos de los techos más llamativos del mundo se han construido con tecnología de concha delgada, como se muestra a continuación.

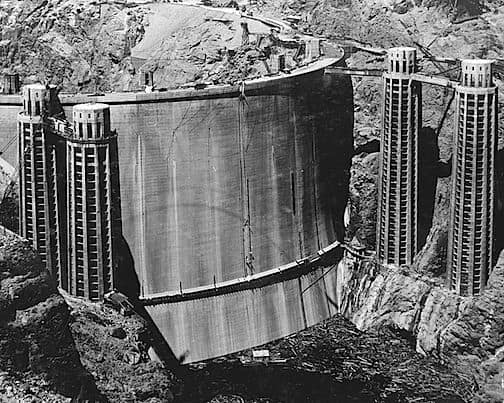

Presa Hoover

En 1935, se completó la Presa Hoover después de verter aproximadamente 3,250,000 yardas de concreto, con 1,110,000 yardas adicionales utilizadas en la planta de energía y otras estructuras relacionadas con la represa. Tenga en cuenta que esto fue menos de 20 años después de que se estableció una fórmula estándar para el cemento.

Columnas de bloques que se llenan de concreto en la presa Hoover en febrero de 1934

Los ingenieros de la Oficina de Reclamación calcularon que, si el concreto se colocara en un único vertido monolítico, la presa tardaría 125 años en enfriarse, y las tensiones provocadas por el calor producido y la contracción que se produce al curarse el concreto provocaría que la estructura se agriete. y desmoronarse. La solución fue verter la presa en una serie de bloques que formaban columnas, con algunos bloques de hasta 50 pies cuadrados y 5 pies de altura.

Cada sección de 5 pies de altura tiene una serie de tuberías de 1 pulgada instaladas a través de las cuales se bombea el agua del río y luego el agua enfriada mecánicamente para eliminar el calor. Una vez que el hormigón dejó de contraerse, las tuberías se llenaron de lechada. Las muestras de núcleo de concreto probadas en 1995 mostraron que el concreto ha seguido ganando resistencia y tiene una resistencia a la compresión superior a la media.

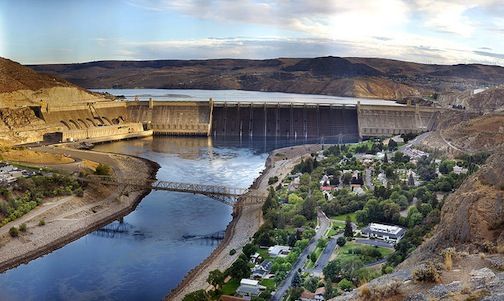

Presa Grand Coulee

La presa Grand Coulee en Washington, completada en 1942, es la estructura de hormigón más grande jamás construida. Contiene 12 millones de yardas de concreto. La excavación requirió la remoción de más de 22 millones de yardas cúbicas de tierra y piedra. Para reducir la cantidad de camiones, se construyó una cinta transportadora de 2 millas de largo.

En las ubicaciones de los cimientos, la lechada se bombeó en orificios de 660 a 880 pies de profundidad (en granito) para rellenar las fisuras que podrían debilitar el suelo debajo de la presa. Para evitar el colapso de la excavación debido al peso de la sobrecarga, se insertaron tubos de 3 pulgadas en la tierra a través de los cuales se bombeaba el líquido refrigerado de una planta de refrigeración. Esto congeló la tierra, estabilizándola lo suficiente como para que la construcción pudiera continuar.

El concreto para la presa Grand Coulee se colocó utilizando los mismos métodos utilizados para la presa Hoover. Después de colocarse en columnas, el agua fría del río fue bombeada a través de tuberías incrustadas en el concreto de curado, reduciendo la temperatura en las formas de 105 ° F (41 ° C) a 45 ° F (7 ° C). Esto causó que la presa se contraiga aproximadamente 8 pulgadas de largo, y los huecos resultantes se llenaron con lechada.

Construcción de gran altura

En los años posteriores a la construcción del edificio Ingalls en 1904, la mayoría de los edificios de gran altura estaban hechos de acero. La construcción en 1962 de las Torres Gemelas de 60 pisos de Bertrand Goldberg en Chicago despertó un interés renovado en el uso de concreto reforzado para edificios altos.

La estructura más alta del mundo (a partir de 2011) se construyó con hormigón armado. El Burj Khalifa en Dubai en los Emiratos Árabes Unidos (EAU) tiene una altura de 2,717 pies.

Aquí hay algunos hechos:

- Es una estructura de uso mixto, con un hotel, oficinas y locales comerciales, restaurantes, clubes nocturnos, piscinas y 900 residencias.

- La construcción utilizó 431,600 yardas cúbicas de concreto y 61,000 toneladas de corrugado.

- El edificio tiene un peso vacío de aproximadamente 500,000 toneladas, que es aproximadamente lo que pesaba el mortero que se utilizó en la construcción de la Gran Pirámide en Giza.

- Burj Khalifa puede albergar a 35,000 personas a la vez.

- Para cubrir 160 pisos, algunos de los 57 ascensores viajan a 40 mph.

- El clima cálido y húmedo de Dubai, combinado con el aire acondicionado necesario para manejar temperaturas exteriores que alcanzan más de 120 ° F, produce tanta condensación que se recolecta en un tanque de retención en el sótano y se usa para riego de jardines.

La Gran Pirámide en Giza mantuvo el récord como la estructura más alta hecha por el hombre por más de 4.000 años. Un edificio de 568 pies más alto que el Burj Khalifa está programado para completarse en 2016 en Kuwait.